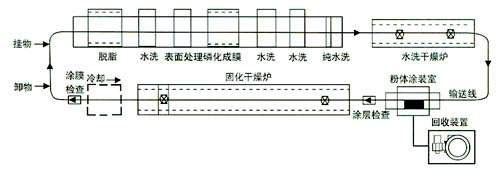

പ്രീ-ട്രീറ്റ്മെന്റ് മാനുവൽ ലളിതമായ പ്രക്രിയയും ഓട്ടോമാറ്റിക് പ്രീ-ട്രീറ്റ്മെന്റ് പ്രക്രിയയും, രണ്ടാമത്തേത് ഓട്ടോമാറ്റിക് സ്പ്രേ, ഓട്ടോമാറ്റിക് ഡിപ്പ് സ്പ്രേ എന്നിങ്ങനെ രണ്ട് പ്രക്രിയകളായി തിരിച്ചിരിക്കുന്നു.സ്പ്രേ ചെയ്യുന്നതിന് മുമ്പ് എണ്ണയും തുരുമ്പും നീക്കം ചെയ്യാൻ വർക്ക്പീസ് ഉപരിതലത്തിൽ ചികിത്സിക്കണം.ഈ വിഭാഗത്തിൽ കൂടുതൽ ലിക്വിഡ് ഉപയോഗിച്ചു, പ്രധാനമായും തുരുമ്പ് റിമൂവർ, ഡീഗ്രേസിംഗ് ഏജന്റ്, ടേബിൾ അഡ്ജസ്റ്റ്മെന്റ്, ഫോസ്ഫേറ്റിംഗ് ഏജന്റ് തുടങ്ങിയവ.

പെയിന്റിംഗ് പ്രൊഡക്ഷൻ ലൈനിന് മുമ്പുള്ള പ്രോസസ്സിംഗ് വിഭാഗത്തിലോ വർക്ക്ഷോപ്പിലോ, തൊഴിലാളികൾക്ക് ആവശ്യമായ സംരക്ഷണ വസ്ത്രങ്ങൾ, സുരക്ഷിതവും വിശ്വസനീയവുമായ വസ്ത്രധാരണം എന്നിവ നൽകുന്നതിന് ആവശ്യമായ വാങ്ങൽ, ഗതാഗതം, സംഭരണം, ശക്തമായ ആസിഡ്, ആൽക്കലി സംവിധാനത്തിന്റെ ഉപയോഗം എന്നിവ സ്ഥാപിക്കുന്നതിൽ ശ്രദ്ധ ചെലുത്തണം. ഉപകരണങ്ങളുടെ കൈകാര്യം ചെയ്യൽ, കോൺഫിഗറേഷൻ, അതുപോലെ അടിയന്തിര ചികിത്സാ നടപടികളുടെ വികസനം, അപകടങ്ങൾ ഉണ്ടാകുമ്പോൾ രക്ഷാപ്രവർത്തനങ്ങൾ.രണ്ടാമതായി, പെയിന്റിംഗ് പ്രൊഡക്ഷൻ ലൈനിന്റെ പ്രീ-ട്രീറ്റ്മെന്റ് വിഭാഗത്തിൽ, ഒരു നിശ്ചിത അളവിലുള്ള മാലിന്യ വാതകം, മാലിന്യ ദ്രാവകം, മറ്റ് മൂന്ന് മാലിന്യങ്ങൾ എന്നിവയുടെ അസ്തിത്വം കാരണം, പരിസ്ഥിതി സംരക്ഷണ നടപടികളുടെ കാര്യത്തിൽ, എയർ എക്സ്ഹോസ്റ്റ്, ലിക്വിഡ് ഡിസ്ചാർജ് എന്നിവ ക്രമീകരിക്കേണ്ടത് ആവശ്യമാണ്. മൂന്ന് മാലിന്യ സംസ്കരണ ഉപകരണങ്ങൾ.

വ്യത്യസ്ത പ്രീ-ട്രീറ്റ്മെന്റ് സൊല്യൂഷനും കോട്ടിംഗ് പ്രൊഡക്ഷൻ ലൈൻ പ്രക്രിയയും കാരണം പ്രീ-ട്രീറ്റ് ചെയ്ത വർക്ക്പീസിന്റെ ഗുണനിലവാരം വ്യത്യസ്തമായിരിക്കണം.വർക്ക്പീസ്, ഉപരിതല എണ്ണ, തുരുമ്പ് എന്നിവയുടെ മികച്ച പ്രോസസ്സിംഗ്, കുറച്ച് സമയത്തേക്ക് വീണ്ടും തുരുമ്പെടുക്കുന്നത് തടയാൻ, സാധാരണയായി നിരവധി പ്രക്രിയകൾ, ഫോസ്ഫേറ്റിംഗ് അല്ലെങ്കിൽ പാസിവേഷൻ ചികിത്സ എന്നിവയ്ക്ക് ശേഷം പ്രീട്രീറ്റ്മെന്റിൽ ആയിരിക്കണം: പൊടി സ്പ്രേ ചെയ്യുന്നതിന് മുമ്പ്, ഫോസ്ഫേറ്റിംഗ് വർക്ക്പീസും ഉണ്ടായിരിക്കണം. ഉണങ്ങാൻ, അതിന്റെ ഉപരിതല ഈർപ്പം വരെ.ചെറിയ ബാച്ച് സിംഗിൾ പ്രൊഡക്ഷൻ, സാധാരണയായി പ്രകൃതിദത്ത എയർ ഡ്രൈയിംഗ്, സൺ ഡ്രൈയിംഗ്, എയർ ഡ്രൈയിംഗ് എന്നിവ ഉപയോഗിക്കുന്നു.വലിയ അളവിലുള്ള ഫ്ലോ വർക്കുകൾക്കായി, സാധാരണയായി താഴ്ന്ന താപനിലയിൽ ഉണക്കുക, ഓവൻ അല്ലെങ്കിൽ ഡ്രൈയിംഗ് റോഡ് ഉപയോഗിക്കുക.

സ്പ്രേ പൊടി പൂശുന്നു സംഘടന ഉത്പാദനം

ചെറിയ ബാച്ച് വർക്ക്പീസിനായി, മാനുവൽ ഡസ്റ്റിംഗ് ഉപകരണം സാധാരണയായി സ്വീകരിക്കുന്നു, വലിയ ബാച്ച് വർക്ക്പീസിനായി, മാനുവൽ അല്ലെങ്കിൽ ഓട്ടോമാറ്റിക് ഡസ്റ്റിംഗ് ഉപകരണം സാധാരണയായി ഉപയോഗിക്കുന്നു.മാനുവൽ അല്ലെങ്കിൽ ഓട്ടോമാറ്റിക് പൊടിയാണെങ്കിലും, ഗുണനിലവാര നിയന്ത്രണം വളരെ പ്രധാനമാണ്.സ്പ്രേ ചെയ്യുന്ന വർക്ക്പീസ് പൊടി യൂണിഫോം, സ്ഥിരതയുള്ള കനം, നേർത്ത സ്പ്രേ തടയാൻ, ചോർച്ച സ്പ്രേ, തുടച്ചു മറ്റ് വൈകല്യങ്ങൾ.

പ്രക്രിയയിൽ പൂശുന്നു പ്രൊഡക്ഷൻ ലൈൻ, മാത്രമല്ല വർക്ക്പീസ് ഹുക്ക് ഭാഗം ശ്രദ്ധ വേണം, ക്യൂറിംഗിൽ പ്രവേശിക്കുന്നതിന് മുമ്പ്, കഴിയുന്നിടത്തോളം അതിന്റെ പൊടി പറ്റിനിൽക്കാൻ വേണം, ഹുക്ക് അധിക പൊടി ക്യൂറിംഗ് തടയും, ചില ക്യൂറിംഗ് ശേഷിക്കുന്ന പൊടി നീക്കം. ബുദ്ധിമുട്ടുകൾക്ക് മുമ്പ്, സമയബന്ധിതമായി സ്ട്രിപ്പിംഗ് ഹുക്ക് സോളിഡൈഫൈഡ് പൊടി ഫിലിം ഉണ്ട്, കൊളുത്ത് നല്ലതാണെന്ന് ഉറപ്പാക്കാൻ ചാലകവും, പൊടിയിലേക്ക് പുരാവസ്തുക്കളുടെ എണ്ണം.

കോട്ടിംഗ് ലൈനിലെ ക്യൂറിംഗ് പ്രക്രിയയുടെ പ്രൊഡക്ഷൻ മാനേജ്മെന്റ്

ഈ പ്രക്രിയ ശ്രദ്ധ നൽകണം: സ്പ്രേ ചെയ്ത വർക്ക്പീസ്, ഒരു ചെറിയ ഉൽപാദനത്തിന്റെ ഒരു ചെറിയ ബാച്ച് ആണെങ്കിൽ, പൊടി വീഴുന്നത് തടയാൻ ശ്രദ്ധിക്കുന്നതിന് മുമ്പ് ക്യൂറിംഗ് ചൂളയിലേക്ക്, പൊടി തിരുമ്മൽ പ്രതിഭാസം പോലെ, സമയോചിതമായ സ്പ്രേ പൊടിയായിരിക്കണം.ബേക്കിംഗ് ചെയ്യുമ്പോൾ, കർശനമായ പ്രക്രിയയും താപനിലയും, സമയ നിയന്ത്രണം, നിറവ്യത്യാസം തടയാൻ ശ്രദ്ധിക്കുക, ബേക്കിംഗ് അല്ലെങ്കിൽ അപര്യാപ്തമായ ക്യൂറിംഗ് കാരണം വളരെ കുറഞ്ഞ സമയം.

വർക്ക്പീസ് ഓട്ടോമാറ്റിക് ഡെലിവറിക്കായി, ഡ്രൈയിംഗ് റോഡിൽ, ലീക്കേജ് സ്പ്രേ, സ്പ്രേ നേർത്ത അല്ലെങ്കിൽ പ്രാദേശിക പൊടി പ്രതിഭാസങ്ങൾ, കണ്ടെത്തിയ യോഗ്യതയില്ലാത്ത ഭാഗങ്ങൾ, ഉണങ്ങിയ റോഡിലേക്ക് പ്രവേശിക്കുന്നത് തടയാൻ അടയ്ക്കേണ്ടതുണ്ടോ എന്ന് ശ്രദ്ധാപൂർവ്വം പരിശോധിക്കുക. സ്പ്രേ ഇറക്കുക.നേർത്ത സ്പ്രേ കാരണം വ്യക്തിഗത വർക്ക്പീസ് യോഗ്യമല്ലെങ്കിൽ, അത് വീണ്ടും സ്പ്രേ ചെയ്ത് ക്യൂറിംഗ് കഴിഞ്ഞ് വീണ്ടും ഉറപ്പിക്കാം.

പോസ്റ്റ് സമയം: ജനുവരി-17-2022